Im Januar 2018 erschien das MIBA-Spezial 115 mit dem Titel ‚Neues für Nerds‘. Als Informatiker sollte mich das eigentlich ansprechen und doch hat es mich zunächst nicht wirklich interessiert. Auch noch neben dem Beruf das Hobby mit der IT verbinden? Nein!

Nun ist fast ein Jahr ins Land gegangen und ich habe ein neues Projekt gestartet: Ein perspektivisch gestaltetes Diorama.

Die dargestellte Stadtszene wird sich im Maßstab sukzessive nach hinten verkleinern, um eine deutlich höhere Tiefenwirkung zu erreichen. Und genau hier kommt das Thema Computer wieder auf den Tisch: Mit 3D-Druckern und CNC-Fräsen für den Modellbau lassen sich ganz individuelle Teile selbst produzieren.

Da ich mich im wesentlichen um die Gestaltung von perspektivischen Häusermodellen kümmern werde, ist meine Wahl auf eine CNC-Fräse gefallen. Eine spätere Erweiterung um einen 3D-Druckkopf ist optional möglich.

Bei der Modellauswahl bin ich auf den Hersteller Stepcraft aus Deutschland gestoßen, der ansprechende Bausätze für den Hobby- und Gewerbebereich anbietet. Die Maschienen gibt es in unterschiedlichen Dimensionen, je nach Bedarf für die zu erzeugenden Teile. Meine Häuser werden in ihren Fassaden alle auf ein DIN-A4-Blatt passen und so reicht das Modell D.300.

Aufbau der CNC-Fräse

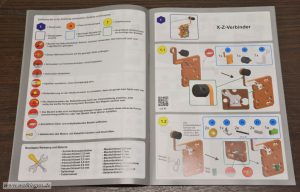

Der Bausatz kommt in einem kompakt gepackten Karton und bietet Aufbauspaß für viele Stunden.

Laut Hersteller könnte die Sache in 4 – 6 Stunden erledigt sein. Ich habe es ganz ruhig angehen lassen und sicherlich 10 Stunden verbracht.

Nach ein paar Anpassungen in der Justierung der Laufrollen, läuft das Gerät nun einwandfrei und das Fräsen kann beginnen.

Für die ersten Versuche wählte ich Sperrholz als Material, wofür sich u.a. sog. Zweischneider eignen. Der Schriftzug von Wolkingen sollte in einer Negativdarstellung in das Holz gebracht werden, also alle Buchstaben als sog. Taschen gefräst werden.

Nachdem dies nun recht gut geklappt hat, musste ich schnellst möglich an den Werkstof Polystyrol, kurz PS, ran. Daraus sollen später die Fenster, Türen und weitere Fassadenelemente der Häuser hergestellt werden. Beim Fräsen von PS muss man darauf achten, dass durch das Fräsen nicht zu viel Hitze entsteht. Wenn dies passiert, schmitz das PS und die Späne können nicht mehr abgeführt werden, was letztlich zum Abbrechen des Fräsers führt.

Um dies zu verhindern, verwendet man Einschneider, die die Späne gut abtransportieren und begrenzt zudem die Vorschubgeschwindigkeit. Nach Recherchen im Netz habe ich mich für 5mm/sec entschieden, was bei einer Eintauchtiefen von bis zu 1 mm mir einem Fräserdurchmesser von 1 mm problemlos funktionierte.

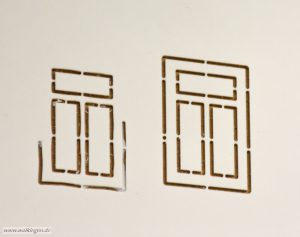

Durch einen Fehler in der Eingabe der Frässteuerung blieb mir der erste Bruch des Fräsers aber auch nicht erspart: Mit viel zu hoher Geschwindigkeit legte die Maschine los, die PS-Platte wurde beim Fräsen angehoben und nach wenigen Zentimetern war der Fräser ab (linke Seite). Mit besagten korrekten Parametern ließ sich das erste Fenster (rechte Seite) sauber herausfräsen.

Nach diesem erfolgreichen Test in Polystyrol konnte es etwas detaillierter werden:

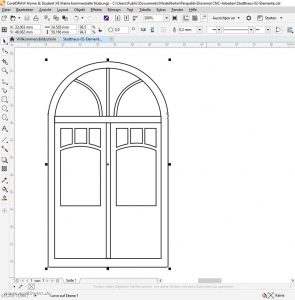

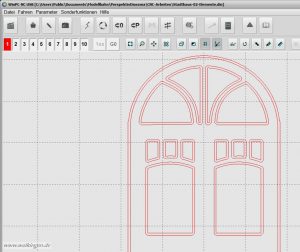

Entwurf in Corel Draw

Bei einem Streifzug durch Altona fand ich eine schöne Eingangstür eines Hauses aus der Gründerzeit.

Die einzelnen Elemente sollten dabei so gezeichnet werden, dass die Formen jeweils geschlossen sind, um beim anschließenden CAM-Prozess direkt erkannt zu werden.

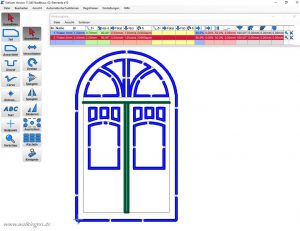

CAM mit Estlcam

Für die Aufbereitung der aus Corel exportierten HPGL-Plotterdatei habe ich mich für das Programm Estlcam V11 entschieden.

Die einzelnen Elemente werden dort in Fräsbahnen überführt und dabei alle notwendigen Parameter definiert.

Aus dieser Software läßt sich eine Datei erzeugen, welche für die Fräs-Software WinPC-NC USB optimiert ist.

Fräsen mit WinPC-NC USB

Die so erzeugte Datei mit der Endung ‚.din‘ wurde mit WinPC-NC USB geladen. Alle Parameter sind darin enthalten, so dass keine weiteren Anpassungen erforderlich sind.

Nun kann das Werkstück (Nutzen) über einer MDF-Platte (Opfer) auf den Werktisch gespannt werden. Nach der Referenzfahrt der Fräse zum Nullen aller drei Achsen, wird der Startpunkt ausgewählt. Dieser Punkt wird mit Steuertasten der Software angefahren, wobei der eingespannte Fräse direkt bis auf die Oberfläche runtergefahren wird. Der nun gespeicherte Wert stellt den Koordinatenursprung der anstehenden Arbeit dar.

Und los geht’s: Die Fräßspindel (Motor) wird von Hand gestartet und der Fräsvorgang begonnen. Die rausgefräste Späne sauge ich manuell mit einem Staubsauger ab. So liegt nichts im Wege herum und ich kann gespannt den Fräsvorgang verfolgen.

Das Ergebnis kann sich sehen lassen. Noch sind die Teile über feine Stege verbunden, was sich auch bei den Fräsvorgängen positiv auf die Stabilität auswirkt.

Die überflüssigen Elemente habe auch mit dem Cutter sauber rausgetrennt und nun liegt die schöne Eingangstür des ersten Hauses vor mir!